产品列表

工程案例展示

风机安装与维护

生产负压风机_我国确立了风电设备润滑产品国家标准耐磨陶瓷复合

近年来我国风力发电进入高速发展时期,然而作为风力发电设备重要支撑的润滑系列产品却一直没有国家标准,且长期依赖进口。由鞍山海华油脂化学有限公司发起并起草的新能源风力发电设备专用润滑油脂系列产品国家标准被国家标准化委员会正式批准。我国拥有了风力发电设备润滑技术自主知识产权,并将为国内同类产品生产提供标准依据。

新能源风力发电设备专用润滑油脂系列产品国家标准,是根据我国风电厂运行环境特点量身定制的,其生产的风电设备专用润滑油脂更为符合我国气候特点,综合性能完全可以保障我国各区域风电设备正常运行,且可以延长风电机组的使用寿命,大大降低风力发电成本,保障我国新能源风力发电可持续发展。

摘要:为解决排粉风机叶轮的磨损问题,探讨了采用陶瓷-金属复合制造技术的可行性,介绍了复合层胶粘剂的性能校核及选用,对实际运行效果进行了分析,得出了其使用寿命比原来的喷焊或堆焊工艺提高了5倍以上的结论。

1引言

火力发电厂大量使用各种风机设备,常用的有引风机、排粉风机及送风机等。其中作为电厂的主要辅机之一的引风机和排粉风机,因为磨损而严重影响了出力并使得维修、更新频繁,已成为火力发电厂锅炉安全及高效运行的主要隐患之一。以华电四川广安电厂为例,4台300MW机组共16台排粉风机中,自投入使用以来,虽然对叶片采用过许多表面强化方法,包括表面堆焊耐磨材料、喷涂、喷焊高分子涂料、叶片进口前加装导叶、叶片表面直接加焊防磨板等处理方式,但效果均不理想,一台排粉风机叶轮最短的使用寿命平均只有18天,这严重威胁锅炉机组的安全生产和平稳运行。为解决这一问题,在分析各种耐磨防磨技术的基础上,同时参考在各种静止磨损部件,如各种耐磨弯头,管道等设备大量采用耐磨陶瓷技术的成功实例,将陶瓷复合技术使用到排粉机叶轮上,并取得了成功。一年的实际运行经验表明,在相同的使用条件下,使用陶瓷复合技术后,排粉风机叶轮的使用寿命比原来的堆焊工艺提高了5倍以上。

2叶轮运行工况

广安电厂现有4台300MW机组,每台机组配备4台球磨机,每台球磨机配1台排粉风机,其型号为M5-29-11№21D。排粉风机叶轮直径为Ф2100mm,后弯式12个叶片,叶片厚度为10mm,根据需要,叶片表面堆焊或喷焊耐磨材料。叶轮转速1440r/min,介质温度90℃。自投产以来,因煤粉的冲刷磨损,排粉风机叶轮的使用寿命非常短,最短使用18天,必须进行更换或对每个叶片进行大面积堆焊。几年来,虽然使用过各种表面强化工艺,包括喷涂、喷焊、堆焊及叶片进口前加装诱导叶、叶片表面直接加焊防磨板等处理方式,但使用效果一直不佳。

3风机叶片的磨损分析及对策

火力发电厂的排粉风机,是通过其高速旋转的叶轮产生的抽吸力,将磨煤机磨制的气、粉混合物抽吸到粗、细粉分离器进行分离,并根据需要,将细粉分离器分离后的乏气送入锅炉炉膛燃烧或送入布袋除尘器进行最终除尘处理。因细粉分离器分离后的乏气始终带有一定量的煤粉,从而导致排粉风机的叶轮叶片磨损严重。排粉风机叶轮磨损部位主要集中于叶片进口前缘、叶片工作面与中盘交角处,这些部位的钢板、焊缝经常被磨成较深的沟槽甚至被磨穿,尤其在焊缝处磨损更为严重。磨损破坏了风机叶轮的平衡,造成风机剧烈振动;同时,叶片根部的严重磨损减弱了叶片强度,如果发现不及时,会造成严重的飞车事故。

此前虽采取了各种防磨措施,以表面堆焊和喷涂工艺使用较多,但因其表面堆焊工艺易引起风机叶轮的变形,这使得其使用受到很大限制,而且实际使用效果也比较差。

4贴陶瓷-金属复合技术的可行性分析

为解决排粉风机叶轮磨损严重的问题,首先调研了一些使用陶瓷风机叶轮的用户。根据调查结果认为,风机叶轮表面复合陶瓷防磨的效果主要取决于两个条件:一是要求陶瓷耐磨性能优异,其耐磨性能应比常用的WC喷涂、喷焊材料或堆焊材料高3倍以上,在相同的厚度条件下,陶瓷层的实际耐磨寿命应提高5倍以上,只有这样才能满足对排粉风机叶轮使用寿命的要求;二是要求陶瓷与金属基体复合牢固,即复合层强度要高,韧性要好,而且要耐高温耐腐蚀,耐老化寿命在5年以上,即在叶轮预期使用寿命为5年的时间内,其复合强度下降不应超过10%。

4.1耐磨陶瓷的耐磨性能及其选用

工程耐磨材料使用的陶瓷主要有氧化铝、碳化硅、氮化硅及氧化锆等。针对风机叶轮的使用工况,以及对经济性的考虑,耐磨陶瓷采用了冷压烧结氧化铝陶瓷,其主要特点是价格便宜、密度小、耐磨性能优异。经对采用的陶瓷材料进行测试,采用冷压烧结的氧化铝陶瓷块硬度为HRA88,密度为3.7kg/m3,耐磨性是高铬铸铁的5倍左右,是普通碳钢的200倍左右,生产负压风机。

由于风机叶轮的转动特性,在采用陶瓷防磨时,要求增加的质量不能太大,因此采用陶瓷片的厚度以1.5mm为宜,每平方米的质量只有5.5kg,整个叶轮增加的质量不超过15kg。在排粉风机叶片的进口处,由于磨损特别严重,且因陶瓷受到垂直的磨损颗粒的冲刷作用,使磨损加剧,因此宜采用U型陶瓷块,在迎风面厚度可以达到6mm。相对于一般的热喷涂及堆焊材料,其最大厚度只有1~3mm。因此,陶瓷的耐磨性能完全可以达到预期的效果。

4.2复合层胶粘剂的性能校核及选用

对复合过渡层的要求包括两个方面:第一,要求过渡层具有一定的结合强度和韧性,在叶轮高速旋转的情况下,避免因离心力和振动所造成的陶瓷片脱落的可能性。经过理论计算,需要的胶粘剂的抗剪强度应该在2MPa(室温情况),但考虑到风机叶轮的转动特点,特别是振动特点,以及叶轮运转要求的高可靠性,胶粘复合层的实际结合强度要达到25MPa以上,而且至少要有10倍的保险系数;同时由于叶轮是在高温工况下运行,虽然排粉风机运行温度只有90℃,但在这种温度下,复合胶粘层依然会存在寿命老化现象,因此还要求胶粘剂必须具备一定的耐高温性能,同时还得具有一定的抗剪强度和抗老化性能。另外陶瓷的热膨胀系数只有金属的一半,因而胶粘剂还需要具有良好的韧性。

经过测试,对选用的胶粘剂进行了性能测试,得出主要性能指标:不同温度下抗拉强度(金属-金属)分别为30MPa(室温)、25MPa(100℃)、5MPa(150℃);抗剪强度分别为16MPa(室温)及12MPa(100℃)、3MPa(150℃)。胶粘剂的韧性介于陶瓷与金属之间,固化后不收缩,负压风机厂家。

经计算,在90℃温度下,当一个直径为Ф2100mm的排粉风机叶轮以1440r/min转动时,在叶轮最边缘上一块10mm×10mm×1.5mm的瓷片受到的向心力为4.46N,而此时胶粘剂所能提供的抗剪力为1200N(100℃),粘接力的大小是瓷片所受向心力的近300倍。可见,胶粘剂具有极高的粘接保险系数。

5实际运行结果分析

利用上述选用的陶瓷和胶粘剂,于2005年1月对一台排粉风机叶轮进行了实际施工,并于同月投入运行。主要的复合部位包括叶片的工作表面,部分后盘、叶片的进口以及铆钉等。瓷片厚度为1.5mm,叶片进口使用U型卡子,工作面厚度为6mm。铆钉使用环形陶瓷套接保护。

投入使用一个月后检查,发现除了个别部位有陶瓷碎裂脱落外,其余部位的陶瓷磨损非常轻微,车间安装负压风机,平均磨损厚度还不到0.1mm。检查陶瓷脱落部位时发现,脱落部位的周边陶瓷都有不同程度的碎裂现象,而且已脱落部位的金属基体被磨损减薄已达3mm之多。经分析,初步认定陶瓷脱落的原因是受到外力的冲击所致。而且根据脱落部位的金属叶片磨损情况来看,该部位的陶瓷脱落可能发生于叶轮投运初期,可能是由于检修过程中留下的杂物如焊条头等造成的。由于陶瓷的脱落并没有引起风机叶轮的振动,因此经过简单修补后,又继续投入运行。

2005年10月大修期间又进行了检查,除了极个别部位有陶瓷碎裂和脱落现象外,其它叶轮上的陶瓷片完好无损。经目测,未发现有明显磨损现象,实测磨损只有0.1~0.2mm。在进口处的U型瓷片,也只有棱角磨损,平均减少还不到0.5mm。而在陶瓷脱落或磨损部位,以及陶瓷间缝隙处,金属叶片竟有局部磨穿现象,说明风机叶轮的工作环境非常恶劣。

分析不同部位陶瓷片的磨损情况,发现在沿气流流动方向的平面上瓷片磨损平均不到0.1mm,越靠近叶轮外圆,磨损越严重,平均磨损0.2mm,明显比中盘轮毂两侧处磨损严重。这是由于越靠近叶轮的外圆周,气流流速越大,因而磨损就越严重。

与沿气流方向相比,在沿气流垂直方向上(进口处)的瓷片磨损最为严重,最多陷深达0.3~0.5mm。实际上这也正好符合了陶瓷冲刷机理,即气流入射角愈大,磨损愈严重。而且由于接缝处形成的涡流使得沿接缝处金属基体磨损最为严重,甚至可以把金属衬板磨穿,使陶瓷完全悬空,造成部分迎风接缝处瓷片脱落。

6结论

由于第一台叶轮取得了良好效果,随后又对其余6台叶轮进行了同样的陶瓷复合耐磨处理,目前运行良好。根据这种情况,将对所有的排粉风机叶轮全部实行陶瓷复合耐磨处理。

经一年的实际使用表明:风机叶轮表面粘贴陶瓷是一项可靠、有效的耐磨防磨措施,只要施工仔细,严格按照工艺操作,就可以保证陶瓷片不发生脱落,从而为火力发电厂的排粉风机叶轮提供了行之有效的耐磨防磨措施。

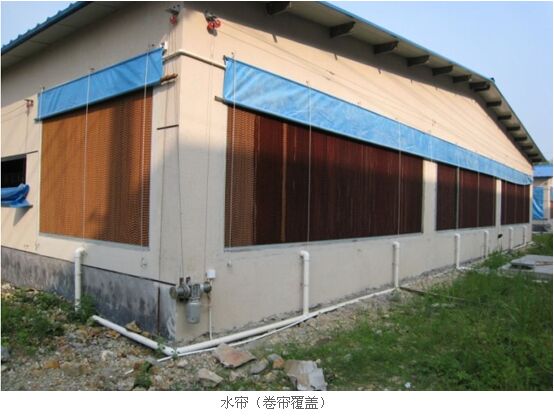

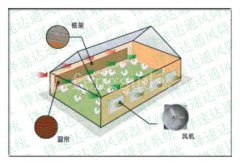

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

推荐案例