通风除尘应用频谱分析法检测诊断风机故障实例燃油燃气锅炉房的通

1概述

风机由于运行工况恶劣、设备负荷设计冗余度偏低,以及转动部件的润滑可靠性差等原因,使其故障率往往居高不下,这样就为装置的安全稳定生产造成了极大的隐患,所以应当在设备运行期间对各个重点部位进行状态检测,掌握运行状况,根据生产需要制订预测性维修计划,明确设备维修范围和工作量,使企业有效地减少维修费用[1]。

2实例分析

2.1设备简介

某厂风机机组是为辅助锅炉提供助燃的压力空气。这台设备运行情况的好坏,将直接影响该厂全套装置安全平稳运行。机组由两台独立的对置安装的风机组成,分别使用汽轮机和电机进行驱动。以下对设备作一下简要说明。

2.1.1基本参数

轴功率:400kW

吸入压力:常压

排出压力:5200Pa

排出温度:20~45ºC

吸入/排出流量:1593m³/min

2.1.2结构简介

如图1和图2所示,该风机采用悬臂式结构,使用两个独立的轴承座支承转子。风机侧轴承座为转子定位端,汽(电)机侧为转子自由端,这样,转子热膨胀就是以风机侧轴承座为零点向两端发生。两支承轴承型号为22222CK+H322为锥孔双列向心球面滚子轴承,具有承受一定的轴向力。该轴承在转子轴上的轴向定位形式是依靠带有外锥面的轴套H322和22222CK轴承的锥面内孔的相互配合,将锁母压紧,使轴承内圈产生轴向位移,使H322轴套锥面发生径向变形,(H322轴套上的轴向沟槽就是使径向变形更容易产生),从而达到紧固的目的。轴承座前后油封采用迷宫型油挡,其油挡半径间隙0.06~0.10㎜。

2.1.3仪表监控工程

该风机不使用在线的振动监控仪表监控工程,仅在两端轴承座上装有温度计以监测轴承温度。

2.2问题的提出

在该机组运行期间,发现风机轴承处的振动强度明显增大,振动的速度值超过10㎜/s。遂进行停车处理。对设备检查时发现:定位侧轴承座上半体出现两条尚未贯穿的轴向裂纹。由于缺乏备件,当时对轴承座进行了简单的加固处理,用夹具以及底部焊接在基础上的4条M18的锚螺栓将轴承座加固。经过上述处理后,振动强度有所下降。在接下来的几天中,由于锚螺栓因振动而导致螺母松动,使振动强度又有所回升。在此期间,只要重新紧固锚螺栓。振动的强度就会有一定程度的下降。问题的关键是:究竟是什么原因使转子振动强度增加,并且能够达到如此高的峰值,导致轴承座损坏。只有找到引起振动的主要因素,然后进行针对性的整改,才能从根本上解决这个设备故障。

2.3故障原因分析

以风机定位端轴承座垂直方向的频谱图(见图3)为例进行分析。

首先判断是否为轴承本身的组件发生故障,这样必须确认该轴承故障的特征频率:

风机转子的正常转速为1490r/min,这样,其振动的1倍频(即工频)为f工=1490/60=24.8333Hz,其2倍频为49.6666Hz。由表1计算出对应的轴承故障特征频率,见表2。

由图3的振动频谱中没有发现22222CK轴承的故障特征频率所表现的峰值,这样,可以排除因轴承滚动体、内外圈滑道缺陷造成的振动。但不能排除因内圈内孔相对于转子偏心等轴承损伤故障导致振动的可能。根据图3振动频谱图分析可以初步得出以下判断。

(1)振动的主流频率是工频以及工频的高次谐波。

(2)轴承组件的特征频率基本上没有表现,可以在很大程度上排除由于轴承滚动体碎裂、内外圈滑道出现剥落、保持架严重磨损等轴承损坏原因导致的转子振动。由于能够引起工频振动的原因很多,如转子不平衡,部件松动,轴颈与轴承不对中等,必须使用其他判据来辅助判断。

(3)目前的判断可以排除的可能性是转子不对中引起的故障。原因:在各个测振点的各个方向上的频谱图中振动的2倍频成分含量都比较低,且2倍频的谐波成分也不具有峰值。如果转子对中存在问题,那么自由侧的轴承座(离电机较近)的振动强度理论上应稍高于定位侧,而实测数据正好相反。

表1轴承故障特征频率[4]

振动原因特征轴承构造引起的振动滚动体传输振动Zƒc轴弯曲或轴装偏Zƒc±ƒ0滚动体直径不一致ƒc 或 nƒc±ƒ0轴承不同心引起的振动两轴承不对中0.5ƒ0轴承支座装配松动内圈内径圆度误差2ƒc轴颈划伤或进入异物轴承损伤引起的振动内圈偏心内圈点蚀nƒ0nZƒInZƒi±ƒ0nZƒi±ƒc外圈点蚀nZƒ0内圈剥落ZƒI外圈剥落Zƒc滚动体剥落Zƒb

表中:Z——滚动体数;ƒ0————转子的工频(Hz);ƒI————内圈频率(Hz);ƒc————外圈频率(Hz);ƒb————滚动体频率(Hz);n——正整数。

前言

随着经济的发展,环境保护要求的提高,电力及石油、天然气等能源供求关系的变化,近年来燃油燃气锅炉使用得越来越多。而燃油燃气锅炉房的设计关系到人民生命和国家财产的安全,也是能否保证锅炉正常运行的关键。在锅炉房设计中除了锅炉房的位置、容量等要满足有关规范要求外,其通风工程的设计也是一个重要内容。但由于现有的规范和手册中涉及通风的内容不多,也没有具体的给出设计计算方法,给设计带来一定的困难。本文就这方面问题,结合笔者的工程经验,作一些分析、计算和讨论,提出自己的观点,供大家参考。

1 燃油燃气锅炉房通风工程设计原则

1.1 根据《锅炉房设计规范》(GB50041-92)第13.3.2条规定:锅炉间、凝结水箱间、水泵油泵间等余热,宜采用有组织的自然通风排除,当自然通风不能满足要求时,应设置机械通风。锅炉房内的余热主要来自锅炉本体、汽水管道、烟道、水箱等排热损失。这就涉及到锅炉房内各房间夏季要保持多少温度较合适的问题,而温度的高低决定了采用何种通风方式及通风量的大小。虽然现在的燃油燃气锅炉自动化程度较高,操作人员大多时间在设有空调的控制室内,但其他房间的温度也不宜太高,所以通风量的大小首先应从消除余热来考虑。

1.2 按照《锅炉房设计规范》(GB50041-92)第13.3.6至13.3.8条规定:设在其它建筑物内的燃气锅炉间应有每小时不少于3次的换气量,换气量中不包括锅炉燃烧用风量。燃气调压间等有操作危险的房间,应有每小时不少于3次的换气量,当自然通风不能满足要求时,应设置机械通风装置,并应有每小时换气不少于8次的事故通风装置。燃油泵房和贮存闪点小于45℃的易燃油品的地下油库,除了用自然通风外,燃油泵房应有每小时换气次数10次的机械通风装置,油库应有每小时换气6次的机械通风装置。以上三条均是为了保证排除各房间内空气中易燃易爆油气而规定设置的最小通风量。

1.3 锅炉间、油泵油箱间、燃气调压间一般采用水喷雾或气体灭火工程。如采用气体灭火装置,则一旦发生火灾,启动灭火工程工作,同时要关闭通风工程及出入这些房间风道上的阀门。确定火熄灭后,再启动通风工程,排除残留气体,为保证灭火后能从室内下部地带排除残留废气,房间的换气次数不少于4次/h,并于房间下部设置通风口。这就从消防方面规定了通风工程风量。

1.4 燃油燃气锅炉运行时,需要有充足的空气才能保证燃料的充分燃烧。而各种燃料所需的空气量是不同的,所以要通过计算确定所需的通风量。

以上是燃油燃气锅炉房通风工程设计时要考虑的几个方面,下面重点讨论通风量的确定方法。

2 燃油燃气锅炉房通风量的确定

为了叙述的方便,下面以燃油锅炉房为例,且以 0#柴油为燃料作具体计算。至于燃气锅炉房及各种其它燃料,可根据有关资料,参照下面的方法类推。

2.1 燃料燃烧空气需要量和产生的烟气量

a.空气需要量:根据有关资料,每kg燃料完全燃烧所需要的空气量为:

V=αV0=α(+2)

式中:α——过量空气系数,一般取1.2;

Q——燃料的低位发热量,对0#柴油为42 900kJ/kg;

V0——1kg燃料完全燃烧所需要的理论空气量。则有:

V0=+2=+2=10.71 (m3/kg)

所以每kg燃料完全燃烧所需要的空气量为:

Va=1.2V0=1.2×10.71=12.85 (m3/kg)

b.产生烟气量:每kg燃料燃烧产生的烟气量为

Vy=VRO2+V0N2+V0H2O+1.0161(α-1)V0

式中:

VRO2=0.01866(Cy+0.375Sy)=1.6 (m3/kg)

V0N2=0.79V0+0.008Ny=8.46 (m3/kg)

V0H2O=0.111Hy+0.0124Wy+0/0161V0=1.67 (m3/kg)

(对0#柴油,Cy=85.6,Sy=0.25,Ny=0.04,Hy=13.5,Wy=0)

则每kg燃料燃烧产生的烟气量为:

Vy=1.6+8.46+1.67+1.0161×(1.2-1)×10.71

=13.906 (m3/kg)

c.以笔者设计的某锅炉房为例,设置2台2t/h的燃油锅炉,其锅炉间面积约150m2,层高6m,每台锅炉耗油量为140kg/h。则2台锅炉全部满负荷运行时所需要的空气量为:

Va×140×2=12.85×140×2=3 598 (m3/h)

换气次数为4次/h(不考虑不同状态下的修正,以下同),所产生的烟气量为

Vy×140×2=13.906×140×2=3 895 (m3/h)

烟气量是锅炉房烟道、烟囱设计的依据。

d .常用燃料燃烧空气需要量和产生的烟气量见下表1:

2.2 排除锅炉房内余热所需的通风量

a.锅炉间内余热计算

锅炉间的余热主要来自锅炉本体、汽水管道及烟道等排热损失。对于目前普遍使用的进口或国产燃油燃气锅炉,通过锅炉的热平衡分析,可知其排热损失约为2%。对于上述2台2t/h的锅炉房,其余热量为:

Q= Q×140×2×2%/4.18=42 900×140×2×2%/4.18=57 473(kcal/h)=67 (kW)

b.排除余热所需要的通风量

假如锅炉房温度夏季保持在40℃左右,则余热中一部分通过房间围护结构传到室外,其余由通风带走。由于围护结构传热量经过计算可知,相对较小,可忽略不计,故排除余热所需通风量为:

V=

式中:Q —锅炉房内余热量,由上面计算可得;

t —室外通风计算温度,南京地区为32℃;

ρ 、c —空气的密度、比热。

将有关数值代入上式,可得

V==23 172 (m3/h)

2.3 经过以上计算,对2台2t/h的锅炉房,要保持锅炉间内温度在40℃以下,则需要约26次/h的通风量,而为了保证2台锅炉满负荷运行时燃料的充分燃烧,则需要的空气量约为4次/h。而目前锅炉房设计中,通风量一般只有6~10次/h,送风量一般为通风量的50%~90%,这样很难满足上述要求,所以大多数锅炉房内温度较高。尤其是在夏季容量较大的地下锅炉房,由于无法进行自然通风,机械通风量又较小时,其温度可达50℃以上,而且往往燃烧所需的空气量得不到保证。

3 结束语

3.1 燃油燃气锅炉房通风工程设计时,首先要计算排除锅炉房内余热所需要的通风量,再计算锅炉燃烧所需要的空气量。由于燃烧所需要的空气量是由燃烧器从锅炉房抽走的,所以在选用锅炉房送通风机型号时送(补)风机的风量即为排除余热所需要的通风量,而通风机的风量为上述两者之差。

3.2 根据以上送、通风量,校核是否满足有关规范要求的排除易燃易爆油气所需的换气次数。

3.3 所有安装在有易燃易爆危险房间内的通风装置应有防爆措施。

3.4 确定送、通风量时还要考虑到对锅炉房内外空气压差的影响,因为锅炉房内保持正压或负压关系到燃烧器的调节和烟道、烟囱的设计。

参考文献

1 燃油燃气锅炉房设计手册,机械工业出版社

2 锅炉房设计规范(GB52041-92),中国计划出版社

3 民用建筑暖通空调设计技术措施,中国建筑工业出版社,1996

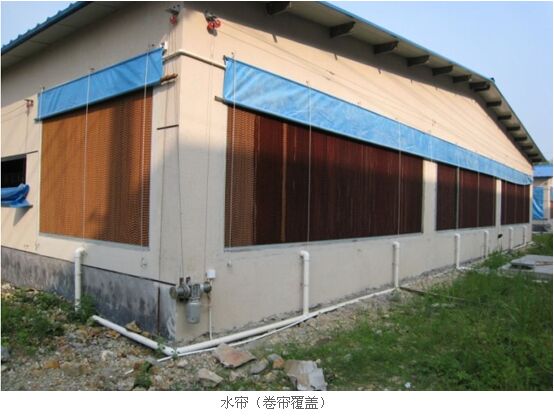

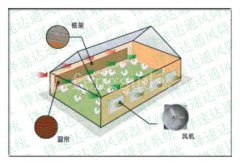

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章: