产品列表

工程案例展示

风机选型与安装

负压风机机壳离心风机磨损分析与防磨技术应用氯碱工艺鼓风机的优

0.前言

随着我国电力事业的蓬勃发展,对发电机组可靠性的要求越来越高。引风机作为锅炉的重要辅机,直接影响着发电机组的安全运行,据统计1991年我国100MW以上的火力发电机组仅由于锅炉引风机故障所造成的全年损失高达12.7亿千瓦时。可见提高电站风机运行的可靠性对电厂安全运行是非常必要的。

现在火力发电厂中尽管电除尘器应用已经很普及,但是,经过电除尘后的烟气中仍然含有相当数量的尘粒,当电除尘器队尘效果不好时,烟气中含尘浓度可达2~4g/m3这些尘粒夹杂在烟气中,随烟气一起流动,并且获得能量,当烟气经过叶轮时,尘粒以一定角度冲蚀叶片这时首先会出现能量的交换,同时伴有材料的流失,即叶轮的磨损。如不及时对叶轮进行焊补或更换,将造成风机振动,甚至有飞车的危险。本文就风机的磨损进行分析及对防磨技术进行讨论。

1.简介

胜利石油管理局胜利发电厂现装有两台220MW机组,共有四台引风机型号均为Y4-2×60№28.5F,后弯板式叶片,八十年代的代表产品,这种风机在我国200MW机组中非常普遍,称双吸双支承板式高效风机,在耐磨、防振等方面相对机翼型有较大的提高,为电力建设做出了贡献。但这种叶轮磨损比较严重,危胁着电厂的安全生产,增加了检修的工作量,加大了设备维修费用。为此胜利发电厂与国家电力公司西安热工研究院联合在该电厂的#1吸风机上进行改造试验,经过8个月的运行后检查,改造是成功的,下面就以改造前后的叶轮进行分析和讨论。

2.叶轮磨损分析

Y4-2×60№28.5F型风机,烟气携带着尘粒从两侧进气箱经过集流器进入叶轮入口,在此,烟气的流向发生90度的变化,一部分烟气直冲中盘,一部分烟气在叶轮离心力的作用下,顺叶道到达叶轮的出口。直冲中盘的烟气中所尘粒与中盘相撞后而脱落,到达叶片的工作面;发生90度转向的这部分烟气所携带的尘粒绝大部分并没有随烟气发生转向而顺利通过叶道到达叶轮的出口。而是仍然沿着其原来的方向冲向中盘。这一点科学家Tilly有过分析。靠近表面处气流受到阻挡而发生绕流,粒子一般会冲出绕流飞向靶面。计算证明,在气流速度为100m/s时,只要粒子的直径大于20μm,无论从什么方向冲向靶面,一般都能保持原来的方向而不受绕流的影响

2.1 不均匀磨损分析

Tilly分析过5~60μm粒子在入射角0°~90°,速度在40~150m/s时,对平板及圆柱形靶面冲击等到上述结论。而火力发电厂烟气尘粒的大小在45μm左右,随负荷的变化,通过集流器进入叶轮的风速大约在50m/s附近变化,这些数据与Tilly试验条件基本相近,因而烟气中尘粒进入叶轮入口转向时,有很大部分尘粒脱离烟气的流向直冲中盘,与中盘相撞的这些粒子,大部分尘粒在离心力的作用下垂直地沿中盘到达叶片的中盘根部,还有一部分粒子与中盘相撞后反弹一段距离,而脱到叶片的中盘附近的区域。这样就造成叶片工作面上尘粒在中盘根部最多,而后向前盘过渡逐渐减少。这些尘粒在离心力和烟气动力的作用下,沿叶片工作面由入口向出口滑动。从而造成叶轮的磨损。烟气中携带尘粒通过风机时,对叶轮进行磨损是必然的,但是通过上面分析,及现场的实际情况证明,叶片的磨损是及不均匀的,在中盘根部磨损非常严重,直接形成沟槽,靠近沟槽的叶片磨损较严重,而靠近前盘的部分则磨损较轻。叶轮的寿命判断就象木桶原理一样,根据磨损最严重的沟槽部分来判断,这样就大降低了叶轮的寿命,同时也浪费了没有磨损或磨损较轻的叶轮其它部分。因此如何在烟气中的尘粒不变的情况下,使其磨损均匀便成为解决磨损的一个关键问题,这一问题解决后将磊提高叶轮的寿命。

2.2 尘粒对叶轮的入射角对磨损影响分析

电站引风机磨损的另一个重要影响因素是烟气的入射角,当粒子正面冲向靶面时,称其入射角为90°。大量的实验结果表明,材料的冲蚀失重(磨损量)与粒子的入射角有密切的关系。可以根据冲蚀率随军入射角变化把材料的冲蚀破坏分为两类:即塑性材料(如退火钢、铝合金)和脆性材料(陶瓷、玻璃)的冲蚀破坏。材料的冲蚀率一般为mg(靶子的失重)/g(粒子重)。当粒子入射角为20°~30°时,典型的塑性材料冲蚀率达最大值,而脆性材料的最大冲蚀率出现在接近90°处。图

是金属铝及氧化铝受到SiC粒子冲击时冲蚀率随入射角变化的两类典型例子。而且入射角与冲蚀率的关系几乎不随入射粒子种类、形状及速度而改变。电站风机叶轮一采用普通低合金16Mn钢,这种钢属典型的塑性材料。后弯式叶轮介于效率方面考虑,尘粒的入射角没有避开20°~30°范围,。例Y4-2×60№28.5F叶轮的安装角只有45°。叶轮这种情况也就决定了其正好处于最容易受磨损的一种状态,实际使用中的叶轮磨损严重也证明了这一点。

3.解决方案与设想

上文分析到,造成叶轮磨损不均匀的原因是尘粒的分部不均匀,而造成尘粒分分部不均匀的原因则是烟气进入叶轮入口后发生90°的转向,而尘粒在其离心力的作用下,继续沿其原来的方向冲向中盘而造成的。假设在叶轮强度许可的前提下,没有中盘或减小中盘,使从左右前盘入口进入的烟气不与中盘相撞,而是左右汇合到达出口。这样将不会有尘粒的大量集中,也就没有了局部严重磨损的现象。而要解决尘粒入射角对叶轮磨损的影响也无非两种措施:一个是被动的措施,即对叶片进行表面处理,提高其硬度,使叶片的材料由塑性向脆性转变,从而降低冲蚀率;一个是主动的措施,通过设计,改变叶轮的安装角从而改变尘粒的入射角,以避开磨损严重的入射角范围。

4.锯齿形中盘直板叶片型叶轮应用

国家电力公司西安热工研究院在这一领域已经有成功的经验,其在胜利发电厂#1吸风机上与该电厂的合作就是一成功的例子。为了减少投资,充分利用原来的风机设施,电厂要求在原风机机壳不动,电机不动,轴传动装置不变,风机的流量、风压、转数等参数都不变的前提下,重新设计叶轮和集流器,提高叶轮的抗磨性。

4.1 防磨分析

如图所示为风机的叶轮的简图。这种风机称为锯齿形中盘直板叶轮,其仍然是双吸双支承型,型号为Y5-2×55№28.5F。从图中可以看出叶片的工作面出口处没有中盘,而使整个中盘呈锯齿形。图中示意出了烟气的流向,从图中可以看出烟气从左右前盘入口进入叶轮后,烟气中尘粒没有或至少绝大部分没有与中盘相撞,而是左右侧烟气汇合而共同到达出口。这样就避免了大量尘粒与中盘相撞集中磨损的现象。左右侧烟气汇合后使部分尘粒还末来得及到达叶轮工作面就已经飞出了叶轮,还有一部分尘粒由于与对侧的烟气及尘粒相撞而消耗了能量,在离心力的作用下到达叶片从而对叶轮进行磨损,但是由于到达叶片尘粒减少了,而磨损的面积由原来中盘根部扩展到大部分的叶片工作面。因而单位面积的磨损量减少了,叶轮的整体寿命提高了。Y5-2×55№28.5F型叶轮在尘粒的入射角方面也有了改进,原风机叶轮为后弯式叶片,叶片的出口安装角为45°,这种叶轮效率较高,其设计效率为82%,但烟气尘粒对叶轮入射角正好处于磨损最严重的范围。改造后的叶轮叶片为直板式,出口安装角为55°,使烟气尘粒的入射角尽量避开大于叶片磨损最严重的20°~30°角,也就减轻了叶轮的磨损。

4.2 使用情况

胜利发电厂的这台叶轮改造是1999年9月投入运行的,经过8个月的运行,在今年5月小修期间进行了检查。检查情况为:叶片工作面的入口有中盘的一小段在中盘根部有一点轻微的磨损,刚刚能看到一点痕迹。此处在设计时已经考虑到了并且增加了叶片磨衬板(见图);而在以往磨损严重的叶轮出口中盘根部附近的区域沟槽等严重磨损的现象已经没有了,取而代之的是叶片的均匀磨损,但磨损很轻,原来附着在叶片钢材表面上的黑色氧化铁还有大部分没有磨掉。可见锯齿形叶轮的改造应用,良好地解决了叶轮磨损不均匀的现象,同时也大幅度地减轻了叶轮的磨损。不矢为风机叶轮防磨的一个良好途径。

4.3关于风机效率的讨论

锯齿形叶轮的耐磨性能提高了,从理论上讲,直板叶片取代后弯型叶片,风机的效率应该有所降低。但是锯齿型中盘的应用使风机的整体效率在实际使用中并没有降低,如表1是去年6月10日改造前与今年3月5日改造后两组试验数据,根据数据分析,由于风量与风压均不一样,不好进行量好比较,但改造后的叶轮在接近全压参数的效率78.2%已接近原叶轮的设计效率82%。叶轮的效率与叶轮的寿命综合起来从电厂安全经济运行考虑,锯齿型叶轮仍占有很大优势。

序号项目符号单 位 改造前试验数据改造后试验数据

Y4-2×60№28.5FY5-2×55№28.5F

1机组负荷NMW165.3173204.7205.4

2锅炉负荷 Dt/h582636608605

3风机挡板开度Yn%891004589

4电机运行电流IA136140137153

5风机流量Q1m3/h722528735264694619786455

6风机压头PPa3632369634044367

7全压效率η%72.671.262.078.4

5.叶轮表面处理

6.结束语

根据对引风机磨损的分析,造成叶轮局部严重磨损的两大因素为:1.烟气中的尘粒分布不均匀,在中盘根部过度集中,造成沟槽状磨损。2.烟气对叶片的入射角正好在磨损最严重的的角度范围,从而加剧了叶轮的磨损。锯齿形叶轮利用锯齿形中盘最大限度地减少了尘粒与中盘的相撞,解决了烟气尘粒过分集中的现象,同时减少了到达叶片工作面上尘粒数量,而使整个叶片均匀地轻微磨损。经过调整安装角度后的直板型叶轮的应用,又避开了磨损最严重的20°~30°入射角,这一问题的解决,降低了烟气尘粒对叶轮的磨损。如果再与叶轮表面处理技术结

摘要:本文详细阐述了氯碱工艺鼓风机气动性能优化设计方法。通过样机试验和现场运转,证明该鼓风机气动性能、机械运转、材质耐蚀及密封都达到了技术要求。

0 引言

氯碱工艺鼓风机是将电解NaCl分解的Cl2压缩输送至氯气压缩机进口,是氯碱生产工艺中不可缺少的设备。

按用户要求进行了优化设计。经样机试验并长期投入运行,证明该产品气动性能满足要求、机组稳定安全运行、材质耐腐蚀且密封性能良好,得到了用户的好评。该产品设计成功替代了进口产品,为国家节省了外汇。

1用户要求

氯碱工艺鼓风机结构,见图1。混合气体质量流量m=8050(kg/h),鼓风机进气温度t1=40℃、进气压力p1=-5886 Pa、出气压力p2=20601 Pa,混合气体中各单一气体组分g1=m1/m,见表1。m1为单一气体质量流量。

氯气具有很强的腐蚀性,要求接触氯气鼓风机的各通流部件材质能耐氯气腐蚀。氯气是有毒气体,鼓风机不能向大气泄漏氯气。

2气动性能优化设计

查表得到给定的各单一气体常数Ri,见表2。

2.1 计算混合气体的气体常数Rm

2.2 求混合气体密度ρm

2.3 混合气体的容积流量qv

2.4 鼓风机全压ptf

2.5 风机全压力系数ψt、叶片出口角β2A的选择

因用户要求鼓风机压力较高,选前向叶片压力系数(1.6~1.8)较大,故选1.72,对应的叶片出口角β2A(110°~135°)也较大,选135°。待叶轮设计完后,再校核所选全压力系数是否与初选的一致,如不一致改变β2A或叶片数数值,使之逐渐逼近。

2.6 计算叶片外径圆周速度u2

2.7 计算比转速ns

选择风机转速n,根据要求和经验初选n=2 900(r/min)

2.9叶轮进口直径D0的计算

2.10叶片进口直径D1的确定

对小比转速D1=(1.0~1.1)D0

取D1=1.1D0=1.1x0.235=0.258m

气流刚进入叶片时,靠近前盘的气流速度c1大于靠近后盘的气流速度c1’。靠近前盘的气流角β1大于靠近后盘的气流角β1’,则冲角将不等。冲角大的冲击损失大。其损失随叶轮进口宽度b1及气流转弯时速度不均匀程度而增加。采用进口端斜切的叶片时,靠近前盘的c1m大,u1也大,靠近后盘的c1m’小,u1’也小。所以沿着斜切叶片进口宽度的变化进口气流角β1变化就小。这样就减小了叶片进口冲击损失,使叶轮效率增加。

选D1min=0.2213m

则D1m=0.2399m

2.11叶片最佳进口气流角β1A确定

按叶片进口相对速度最小的原则计算,推导叶片最佳进口气流角β1A。

2.12叶轮最佳进口宽度b1的确定

第一种计算法:

用两种算法的叶轮做试验,适当增加b1,可改善性能。最终采用b1=0.091 4m的叶轮。气流进入叶轮,气流由轴向转为径向,会产生气流分离,气流从叶轮进口到叶片进口气流应加速还是减速存在不同的看法。有人认为为了减少气流由轴向转为径向拐弯时气流分离,应加速运动减少分离。而又有人认为,为减少叶道的损失,气流应减速。采用的叶片进口气流是减速的。

2.13 最佳叶片数Z的确定

计算叶片数有许多公式,都是在特定条件下适用。选用下式计算Z:

有资料推荐前弯叶片数Z=16~32曾用Z=14和Z=20叶片数的叶轮做试验,Z=20压力增加较多,为保证性能,采用Z=20叶片数的叶轮。

离心风机增加叶片数Z,可减少相对涡流损失,提高压力。但Z过多,叶片密度过大,将增加流道摩擦损失,使实际压力下降,耗功增加。叶片数过少,叶片密度小,叶片弯曲角Δβ=(β2A-β1A)大,气流将从叶片分离,使损失加大。可见每个叶轮总有最佳叶片数Z使损失最小。

2.14 叶轮出口宽度b2的计算

按下式计算:

2.15 选择叶片进口前进气速度c1’

2.16 计算叶片出口后径向分速c2r’

采用近似双曲线前盘c2r’≈c1r’=30.1(m/s)叶片出口前径向分速

2.17 无限叶片数气流出口圆周分速

c2u∞=u2-c2rctanβ2A=116.987-31.194 9ctan135°=148.1919(m/s)

2.18滑差系数

2.19 全压力系数Ψt校核计算

3结论

1) 用不同叶片数(14、20)的叶轮做试验,本叶轮20个叶片数比14个叶片数的叶轮压力高、性能好。

2) 用不同进口宽度的叶轮做试验;b1大些,叶轮进口曲率半径大些,叶轮进口气流充满好,损失小,性能有所改善。

3) 关键件材料的选取

由于湿氯气具有极强的氧化性,不锈钢也易被腐蚀,而室温下湿氯气(含水>0.10)或含水蒸汽的饱和氯气对钛毫无影响。这是由于钛在550℃以下的空气中,表面会迅速形成薄而致密的氧化钛膜,板及钛合金板具有优秀的耐腐蚀性能,在大气、海水、酸类氧化性介质及强碱中,其耐蚀性优于大多数不锈钢。并且钛的资源丰富,钛在地壳中的丰度为0.56%(质量分数),在所有元素中居第9位,而在可作为结构材料的金属中居第4位,仅次于Al、Fe、Mg,其储量比常见金属Cu,Pb,Zn储量的总和还多。我国钛资源丰富,储量为世界第一。

所以与氯气接触的风机叶轮、机壳、轴套等通流部件均采用工业纯钛(TA2)制造,采用钛合金(TC4)制造的轴套不仅耐蚀而且耐磨。氯气风机采用钛及钛合金材料制造,提高了设备使用寿命。

4) 该鼓风机按优化设计制成样机,经机械工业风机产品质量监督检测中心检测,气动性能和机械运转都达到要求。在某化工厂,连续运行几年使用效果良好,深得用户好评。

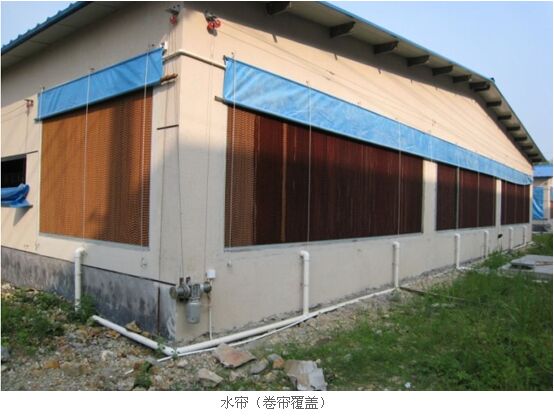

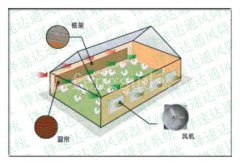

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

随着我国电力事业的蓬勃发展,对发电机组可靠性的要求越来越高。引风机作为锅炉的重要辅机,直接影响着发电机组的安全运行,据统计1991年我国100MW以上的火力发电机组仅由于锅炉引风机故障所造成的全年损失高达12.7亿千瓦时。可见提高电站风机运行的可靠性对电厂安全运行是非常必要的。

现在火力发电厂中尽管电除尘器应用已经很普及,但是,经过电除尘后的烟气中仍然含有相当数量的尘粒,当电除尘器队尘效果不好时,烟气中含尘浓度可达2~4g/m3这些尘粒夹杂在烟气中,随烟气一起流动,并且获得能量,当烟气经过叶轮时,尘粒以一定角度冲蚀叶片这时首先会出现能量的交换,同时伴有材料的流失,即叶轮的磨损。如不及时对叶轮进行焊补或更换,将造成风机振动,甚至有飞车的危险。本文就风机的磨损进行分析及对防磨技术进行讨论。

1.简介

胜利石油管理局胜利发电厂现装有两台220MW机组,共有四台引风机型号均为Y4-2×60№28.5F,后弯板式叶片,八十年代的代表产品,这种风机在我国200MW机组中非常普遍,称双吸双支承板式高效风机,在耐磨、防振等方面相对机翼型有较大的提高,为电力建设做出了贡献。但这种叶轮磨损比较严重,危胁着电厂的安全生产,增加了检修的工作量,加大了设备维修费用。为此胜利发电厂与国家电力公司西安热工研究院联合在该电厂的#1吸风机上进行改造试验,经过8个月的运行后检查,改造是成功的,下面就以改造前后的叶轮进行分析和讨论。

2.叶轮磨损分析

Y4-2×60№28.5F型风机,烟气携带着尘粒从两侧进气箱经过集流器进入叶轮入口,在此,烟气的流向发生90度的变化,一部分烟气直冲中盘,一部分烟气在叶轮离心力的作用下,顺叶道到达叶轮的出口。直冲中盘的烟气中所尘粒与中盘相撞后而脱落,到达叶片的工作面;发生90度转向的这部分烟气所携带的尘粒绝大部分并没有随烟气发生转向而顺利通过叶道到达叶轮的出口。而是仍然沿着其原来的方向冲向中盘。这一点科学家Tilly有过分析。靠近表面处气流受到阻挡而发生绕流,粒子一般会冲出绕流飞向靶面。计算证明,在气流速度为100m/s时,只要粒子的直径大于20μm,无论从什么方向冲向靶面,一般都能保持原来的方向而不受绕流的影响

2.1 不均匀磨损分析

Tilly分析过5~60μm粒子在入射角0°~90°,速度在40~150m/s时,对平板及圆柱形靶面冲击等到上述结论。而火力发电厂烟气尘粒的大小在45μm左右,随负荷的变化,通过集流器进入叶轮的风速大约在50m/s附近变化,这些数据与Tilly试验条件基本相近,因而烟气中尘粒进入叶轮入口转向时,有很大部分尘粒脱离烟气的流向直冲中盘,与中盘相撞的这些粒子,大部分尘粒在离心力的作用下垂直地沿中盘到达叶片的中盘根部,还有一部分粒子与中盘相撞后反弹一段距离,而脱到叶片的中盘附近的区域。这样就造成叶片工作面上尘粒在中盘根部最多,而后向前盘过渡逐渐减少。这些尘粒在离心力和烟气动力的作用下,沿叶片工作面由入口向出口滑动。从而造成叶轮的磨损。烟气中携带尘粒通过风机时,对叶轮进行磨损是必然的,但是通过上面分析,及现场的实际情况证明,叶片的磨损是及不均匀的,在中盘根部磨损非常严重,直接形成沟槽,靠近沟槽的叶片磨损较严重,而靠近前盘的部分则磨损较轻。叶轮的寿命判断就象木桶原理一样,根据磨损最严重的沟槽部分来判断,这样就大降低了叶轮的寿命,同时也浪费了没有磨损或磨损较轻的叶轮其它部分。因此如何在烟气中的尘粒不变的情况下,使其磨损均匀便成为解决磨损的一个关键问题,这一问题解决后将磊提高叶轮的寿命。

2.2 尘粒对叶轮的入射角对磨损影响分析

电站引风机磨损的另一个重要影响因素是烟气的入射角,当粒子正面冲向靶面时,称其入射角为90°。大量的实验结果表明,材料的冲蚀失重(磨损量)与粒子的入射角有密切的关系。可以根据冲蚀率随军入射角变化把材料的冲蚀破坏分为两类:即塑性材料(如退火钢、铝合金)和脆性材料(陶瓷、玻璃)的冲蚀破坏。材料的冲蚀率一般为mg(靶子的失重)/g(粒子重)。当粒子入射角为20°~30°时,典型的塑性材料冲蚀率达最大值,而脆性材料的最大冲蚀率出现在接近90°处。图

是金属铝及氧化铝受到SiC粒子冲击时冲蚀率随入射角变化的两类典型例子。而且入射角与冲蚀率的关系几乎不随入射粒子种类、形状及速度而改变。电站风机叶轮一采用普通低合金16Mn钢,这种钢属典型的塑性材料。后弯式叶轮介于效率方面考虑,尘粒的入射角没有避开20°~30°范围,。例Y4-2×60№28.5F叶轮的安装角只有45°。叶轮这种情况也就决定了其正好处于最容易受磨损的一种状态,实际使用中的叶轮磨损严重也证明了这一点。

3.解决方案与设想

上文分析到,造成叶轮磨损不均匀的原因是尘粒的分部不均匀,而造成尘粒分分部不均匀的原因则是烟气进入叶轮入口后发生90°的转向,而尘粒在其离心力的作用下,继续沿其原来的方向冲向中盘而造成的。假设在叶轮强度许可的前提下,没有中盘或减小中盘,使从左右前盘入口进入的烟气不与中盘相撞,而是左右汇合到达出口。这样将不会有尘粒的大量集中,也就没有了局部严重磨损的现象。而要解决尘粒入射角对叶轮磨损的影响也无非两种措施:一个是被动的措施,即对叶片进行表面处理,提高其硬度,使叶片的材料由塑性向脆性转变,从而降低冲蚀率;一个是主动的措施,通过设计,改变叶轮的安装角从而改变尘粒的入射角,以避开磨损严重的入射角范围。

4.锯齿形中盘直板叶片型叶轮应用

国家电力公司西安热工研究院在这一领域已经有成功的经验,其在胜利发电厂#1吸风机上与该电厂的合作就是一成功的例子。为了减少投资,充分利用原来的风机设施,电厂要求在原风机机壳不动,电机不动,轴传动装置不变,风机的流量、风压、转数等参数都不变的前提下,重新设计叶轮和集流器,提高叶轮的抗磨性。

4.1 防磨分析

如图所示为风机的叶轮的简图。这种风机称为锯齿形中盘直板叶轮,其仍然是双吸双支承型,型号为Y5-2×55№28.5F。从图中可以看出叶片的工作面出口处没有中盘,而使整个中盘呈锯齿形。图中示意出了烟气的流向,从图中可以看出烟气从左右前盘入口进入叶轮后,烟气中尘粒没有或至少绝大部分没有与中盘相撞,而是左右侧烟气汇合而共同到达出口。这样就避免了大量尘粒与中盘相撞集中磨损的现象。左右侧烟气汇合后使部分尘粒还末来得及到达叶轮工作面就已经飞出了叶轮,还有一部分尘粒由于与对侧的烟气及尘粒相撞而消耗了能量,在离心力的作用下到达叶片从而对叶轮进行磨损,但是由于到达叶片尘粒减少了,而磨损的面积由原来中盘根部扩展到大部分的叶片工作面。因而单位面积的磨损量减少了,叶轮的整体寿命提高了。Y5-2×55№28.5F型叶轮在尘粒的入射角方面也有了改进,原风机叶轮为后弯式叶片,叶片的出口安装角为45°,这种叶轮效率较高,其设计效率为82%,但烟气尘粒对叶轮入射角正好处于磨损最严重的范围。改造后的叶轮叶片为直板式,出口安装角为55°,使烟气尘粒的入射角尽量避开大于叶片磨损最严重的20°~30°角,也就减轻了叶轮的磨损。

4.2 使用情况

胜利发电厂的这台叶轮改造是1999年9月投入运行的,经过8个月的运行,在今年5月小修期间进行了检查。检查情况为:叶片工作面的入口有中盘的一小段在中盘根部有一点轻微的磨损,刚刚能看到一点痕迹。此处在设计时已经考虑到了并且增加了叶片磨衬板(见图);而在以往磨损严重的叶轮出口中盘根部附近的区域沟槽等严重磨损的现象已经没有了,取而代之的是叶片的均匀磨损,但磨损很轻,原来附着在叶片钢材表面上的黑色氧化铁还有大部分没有磨掉。可见锯齿形叶轮的改造应用,良好地解决了叶轮磨损不均匀的现象,同时也大幅度地减轻了叶轮的磨损。不矢为风机叶轮防磨的一个良好途径。

4.3关于风机效率的讨论

锯齿形叶轮的耐磨性能提高了,从理论上讲,直板叶片取代后弯型叶片,风机的效率应该有所降低。但是锯齿型中盘的应用使风机的整体效率在实际使用中并没有降低,如表1是去年6月10日改造前与今年3月5日改造后两组试验数据,根据数据分析,由于风量与风压均不一样,不好进行量好比较,但改造后的叶轮在接近全压参数的效率78.2%已接近原叶轮的设计效率82%。叶轮的效率与叶轮的寿命综合起来从电厂安全经济运行考虑,锯齿型叶轮仍占有很大优势。

序号项目符号单 位 改造前试验数据改造后试验数据

Y4-2×60№28.5FY5-2×55№28.5F

1机组负荷NMW165.3173204.7205.4

2锅炉负荷 Dt/h582636608605

3风机挡板开度Yn%891004589

4电机运行电流IA136140137153

5风机流量Q1m3/h722528735264694619786455

6风机压头PPa3632369634044367

7全压效率η%72.671.262.078.4

5.叶轮表面处理

6.结束语

根据对引风机磨损的分析,造成叶轮局部严重磨损的两大因素为:1.烟气中的尘粒分布不均匀,在中盘根部过度集中,造成沟槽状磨损。2.烟气对叶片的入射角正好在磨损最严重的的角度范围,从而加剧了叶轮的磨损。锯齿形叶轮利用锯齿形中盘最大限度地减少了尘粒与中盘的相撞,解决了烟气尘粒过分集中的现象,同时减少了到达叶片工作面上尘粒数量,而使整个叶片均匀地轻微磨损。经过调整安装角度后的直板型叶轮的应用,又避开了磨损最严重的20°~30°入射角,这一问题的解决,降低了烟气尘粒对叶轮的磨损。如果再与叶轮表面处理技术结

摘要:本文详细阐述了氯碱工艺鼓风机气动性能优化设计方法。通过样机试验和现场运转,证明该鼓风机气动性能、机械运转、材质耐蚀及密封都达到了技术要求。

0 引言

氯碱工艺鼓风机是将电解NaCl分解的Cl2压缩输送至氯气压缩机进口,是氯碱生产工艺中不可缺少的设备。

按用户要求进行了优化设计。经样机试验并长期投入运行,证明该产品气动性能满足要求、机组稳定安全运行、材质耐腐蚀且密封性能良好,得到了用户的好评。该产品设计成功替代了进口产品,为国家节省了外汇。

1用户要求

氯碱工艺鼓风机结构,见图1。混合气体质量流量m=8050(kg/h),鼓风机进气温度t1=40℃、进气压力p1=-5886 Pa、出气压力p2=20601 Pa,混合气体中各单一气体组分g1=m1/m,见表1。m1为单一气体质量流量。

氯气具有很强的腐蚀性,要求接触氯气鼓风机的各通流部件材质能耐氯气腐蚀。氯气是有毒气体,鼓风机不能向大气泄漏氯气。

2气动性能优化设计

查表得到给定的各单一气体常数Ri,见表2。

2.1 计算混合气体的气体常数Rm

2.2 求混合气体密度ρm

2.3 混合气体的容积流量qv

2.4 鼓风机全压ptf

2.5 风机全压力系数ψt、叶片出口角β2A的选择

因用户要求鼓风机压力较高,选前向叶片压力系数(1.6~1.8)较大,故选1.72,对应的叶片出口角β2A(110°~135°)也较大,选135°。待叶轮设计完后,再校核所选全压力系数是否与初选的一致,如不一致改变β2A或叶片数数值,使之逐渐逼近。

2.6 计算叶片外径圆周速度u2

2.7 计算比转速ns

选择风机转速n,根据要求和经验初选n=2 900(r/min)

2.9叶轮进口直径D0的计算

2.10叶片进口直径D1的确定

对小比转速D1=(1.0~1.1)D0

取D1=1.1D0=1.1x0.235=0.258m

气流刚进入叶片时,靠近前盘的气流速度c1大于靠近后盘的气流速度c1’。靠近前盘的气流角β1大于靠近后盘的气流角β1’,则冲角将不等。冲角大的冲击损失大。其损失随叶轮进口宽度b1及气流转弯时速度不均匀程度而增加。采用进口端斜切的叶片时,靠近前盘的c1m大,u1也大,靠近后盘的c1m’小,u1’也小。所以沿着斜切叶片进口宽度的变化进口气流角β1变化就小。这样就减小了叶片进口冲击损失,使叶轮效率增加。

选D1min=0.2213m

则D1m=0.2399m

2.11叶片最佳进口气流角β1A确定

按叶片进口相对速度最小的原则计算,推导叶片最佳进口气流角β1A。

2.12叶轮最佳进口宽度b1的确定

第一种计算法:

用两种算法的叶轮做试验,适当增加b1,可改善性能。最终采用b1=0.091 4m的叶轮。气流进入叶轮,气流由轴向转为径向,会产生气流分离,气流从叶轮进口到叶片进口气流应加速还是减速存在不同的看法。有人认为为了减少气流由轴向转为径向拐弯时气流分离,应加速运动减少分离。而又有人认为,为减少叶道的损失,气流应减速。采用的叶片进口气流是减速的。

2.13 最佳叶片数Z的确定

计算叶片数有许多公式,都是在特定条件下适用。选用下式计算Z:

有资料推荐前弯叶片数Z=16~32曾用Z=14和Z=20叶片数的叶轮做试验,Z=20压力增加较多,为保证性能,采用Z=20叶片数的叶轮。

离心风机增加叶片数Z,可减少相对涡流损失,提高压力。但Z过多,叶片密度过大,将增加流道摩擦损失,使实际压力下降,耗功增加。叶片数过少,叶片密度小,叶片弯曲角Δβ=(β2A-β1A)大,气流将从叶片分离,使损失加大。可见每个叶轮总有最佳叶片数Z使损失最小。

2.14 叶轮出口宽度b2的计算

按下式计算:

2.15 选择叶片进口前进气速度c1’

2.16 计算叶片出口后径向分速c2r’

采用近似双曲线前盘c2r’≈c1r’=30.1(m/s)叶片出口前径向分速

2.17 无限叶片数气流出口圆周分速

c2u∞=u2-c2rctanβ2A=116.987-31.194 9ctan135°=148.1919(m/s)

2.18滑差系数

2.19 全压力系数Ψt校核计算

3结论

1) 用不同叶片数(14、20)的叶轮做试验,本叶轮20个叶片数比14个叶片数的叶轮压力高、性能好。

2) 用不同进口宽度的叶轮做试验;b1大些,叶轮进口曲率半径大些,叶轮进口气流充满好,损失小,性能有所改善。

3) 关键件材料的选取

由于湿氯气具有极强的氧化性,不锈钢也易被腐蚀,而室温下湿氯气(含水>0.10)或含水蒸汽的饱和氯气对钛毫无影响。这是由于钛在550℃以下的空气中,表面会迅速形成薄而致密的氧化钛膜,板及钛合金板具有优秀的耐腐蚀性能,在大气、海水、酸类氧化性介质及强碱中,其耐蚀性优于大多数不锈钢。并且钛的资源丰富,钛在地壳中的丰度为0.56%(质量分数),在所有元素中居第9位,而在可作为结构材料的金属中居第4位,仅次于Al、Fe、Mg,其储量比常见金属Cu,Pb,Zn储量的总和还多。我国钛资源丰富,储量为世界第一。

所以与氯气接触的风机叶轮、机壳、轴套等通流部件均采用工业纯钛(TA2)制造,采用钛合金(TC4)制造的轴套不仅耐蚀而且耐磨。氯气风机采用钛及钛合金材料制造,提高了设备使用寿命。

4) 该鼓风机按优化设计制成样机,经机械工业风机产品质量监督检测中心检测,气动性能和机械运转都达到要求。在某化工厂,连续运行几年使用效果良好,深得用户好评。

太阳集团是水帘生产厂家|环保空调生产厂家|屋顶风机厂家|,太阳集团承接规划:猪场降温|车间降温|厂房降温|猪场通风|车间通风|厂房通风|屋顶排风机|屋顶排热|厂房通风降温|车间通风降温|通风换气排热降温工程|屋顶风机安装|负压风机安装|水帘安装|环保空调安装|通风设备安装|通风降温设备|通风系统安装案例|通风降温系统|屋顶通风机|屋顶排风系统

相关的主题文章:

推荐案例