负压风机外框_特殊工况用风机耐磨技术海上风电这价格必亏无疑

风机产品在建材、冶金、电力、化工等行业,是生产线上不可缺少的关键设备。本文阐述了风机在环境极为恶劣工况下运行,如何保证用户不因为风机磨损而频繁的停产维修、更换设备及造成诸多的经济损失。对风机磨损问题进行了深入研究,应用了多种耐磨技术,解决了风机易磨损一大技术难题。

1 不同工况条件下风机的磨损形式

风机的磨损形式:①含尘气流中磨料的微切削作用而产生的低应力磨粒磨损;②含硬质颗粒的运动流体高速冲向设备表面形成的冲刷磨损[1];③腐蚀和磨损综合作用下的腐蚀磨损。风机的运行工况比较复杂,磨损的类型也不相同。

(1)热电厂多采用Y4-73系列引风机,抽吸电厂锅炉的烟气。虽然在锅炉尾部排烟处设置了除尘装置,但还会在烟气中携带部分具有一定温度、细小坚硬的固体颗粒,致使风机工作面长期承受着煤粉、矿石粉等硬质颗粒的高速冲刷,造成了风机机壳和叶轮等迎风部位的严重磨损和冲刷。特别是有些热电厂在引风机前安装脱硫型除尘器,烟气中携带大量具有腐蚀性的水蒸汽,烟气进入风机后受环境温度的影响,在机壳内金属表面结成含有大量氧化物和硫化物的露点,与金属发生化学反应,形成一定厚度的松脆腐蚀层,很容易被磨损掉,磨损又加快了金属的腐蚀速度,腐蚀与磨损的共同作用,加速了风机的损坏。

(2)烧结厂一般多采用双吸入、双支撑、锥形前盘、单板叶片,用于输送烧结烟气的主抽风机。烟气中含有尖角形状硬质颗粒的高浓度粉尘,这种混合气体的温度平均在150℃左右,最高温度瞬时可达250℃。SJ8000以上风机工作转速为1000r/min;SJ8000以下的风机工作转速一般为1500r/min。在相同工况下,随着风机旋转速度的增快,也就是含尘气流对风机迎风面的磨粒磨损频率增多,造成风机迎风面金属磨损加剧。

2 风机易磨损部位

叶轮是风机最易磨损的部件,风机叶轮结构型式不同,运行工况不同,易磨损的部位也不尽相同。

2.1 轮盘部易磨损部位

一般是在受含尘气流冲刷较严重的邻近叶片进口根部的轮盘迎风面。

2.2 叶片最易磨损的部位

(1)叶片进口:在叶片进口头部正反两面30~50mm宽度内易发生磨损,靠近轮盘侧比较严重至轮盖方向逐渐减弱;

(2)叶片中部:在叶片迎风面的中部,靠近轮盘侧80~150mm宽度范围内易发生磨损;

(3)叶片出口处:从叶片迎风面出口边缘开始产生磨损,逐渐向叶片中部延伸,相同工况下风机运行的时间越长,叶片被磨损的就越簿越短,甚至顺着轮盘方向从叶片根部全都磨穿。

风机叶片易磨损部位示意图,见图1。

1.叶片 2.轮盘 3.轮盖 4.叶片出口易磨损部位 5.叶片进口易磨损部位

图 1 叶片易磨损部位示意图

2.3 轮盖易磨损部位

轮盖迎风面靠近叶片出口100~130mm长,与叶片成20°~25°的边角处,严重时可在此处将轮盖磨出三角形豁口。

3 耐磨技术措施

风机叶轮的磨损是一个十分复杂的物理过程,它与工作介质、流体速度、粉尘浓度、颗粒硬度,以及风机结构形式,风机焊接结构采用的材质等诸多因素都有关系。为提高风机的耐磨性、延长风机的使用寿命,根据风机的工作条件、磨损类型,选择相适应的耐磨技术措施。

(1)对热电厂Y4-73型锅炉引风机,主要采用在叶轮易磨损部位堆焊耐磨层的技术措施。

①一般在高效后向机翼型叶片上附加低锰钢制成的叶片衬板,在叶片进口防磨圆钢两侧增设防磨板;在特殊工况下运行的风机采用后向板型叶片代替机翼型空心叶片。

②在叶片头部正反两面50~70mm宽度、全部堆焊3~5mm厚耐磨层,以增加此部位的抗冲刷磨损。

③在叶片进口高度1/2~2/3处开始堆焊单弧圆心角为60°的人字形波纹,宽度在10~15mm、高度在3~4mm的耐磨条,抵抗多方位烟尘介质的冲刷,增强叶片的耐磨性。

(2)对烧结主抽风机采用的耐磨技术措施。

①采取主动的防磨措施:合理地设计风机结构,增加导向装置,改变含尘气流的流动方向,尽量减轻粉尘颗粒对叶片的冲击,以及分散磨损点等手段,增强叶轮的耐磨性。

②选择具有高强度、高耐磨性的耐磨钢板制作可更换的叶片衬板、轮盘易磨损部位的防护板,靠材料自身的耐磨性与综合力学性能满足风机的使用性。

③采取经济上实惠,工艺上简单,堆焊速度是焊条堆焊速度的2~3倍、高效率,易操作的药芯堆焊焊丝气体保护堆焊技术。药芯堆焊焊丝品种较多,选择4个焊材厂家生产的9种药芯堆焊焊丝,做工艺性试验,之后分别委托哈尔滨焊接研究所、郑州机械研究所做了相对耐磨性试验,从中选用5种药芯堆焊焊丝在风机产品上试用1年多。从药芯焊丝的工艺性、相对耐磨性、特定工况下使用性进行比较,从中择优确定了2个生产厂家的3种焊丝做为风机防磨损的堆焊材料。 视风机运行工况,在叶片堆焊图中选一种堆焊形式,在叶片上堆焊耐磨层,见图2。

(a)粉尘浓度相对较高时采用 (b) 一般情况下采用

图2 叶片堆焊图

按轮盖堆焊图(图3)和轮盘堆焊图(图4)在易磨损部位堆焊耐磨层,以提高风机的耐磨性。

图3 轮盖堆焊图 图4 轮盘堆焊图

(3)双金属复合耐磨板是用堆焊的方法在低合金钢板上熔敷一定厚度的高耐磨合金,从而形成具有高耐磨性、高韧性的一种复合板。作为风机的耐磨损材料提高风机使用寿命具有重要的现实意义。从7家复合板厂家选取了9种双金属复合板加工耐磨试样,委托哈尔滨焊接研究所、郑州机械研究所做了硬度测定和相对耐磨性试验,复合板硬度达到56~64HRC远大于Q345钢板,相对耐磨性是Q345钢板的5~9倍。双金属复合耐磨板表面质量和相对耐磨性进行比较,选择3种双金属复合板做风机耐磨材料。

对运行工况特别恶劣,介质颗粒坚硬、棱角锋利,浓度大、流体速度高的风机,依据风机的工作温度选择在工作温度下具有高耐磨性的双金属复合耐磨板做风机叶片和机壳的耐磨衬板。

4 结论

研究了风机运行工况的特殊性,掌握风机磨损类型、风机磨损部位及分布情况,对热电厂锅炉引风机、烧结主抽风机等易产生磨损的风机,根据不同工况条件采取了相适应的耐磨技术措施。通过多年的推广应用,取得了良好的效果,极大限度地保证了风机正常运行,可延长风机耐磨寿命3倍以上,虽然增加了一些制造成本,但适中的价格也同样得到风机使用厂家所认可。

近日,我国首轮海上风电特许权招标结果揭晓。此次海上风电4个共100万千瓦的项目中,全部低价亮相,其中最低中标价为每千瓦时0.6235元,而陆上风电标杆价已达0.61元。如此低价,能否盈利,多数业内专家并不乐观。

据悉,厂房通风降温,在江苏滨海、射阳、东台、大丰四个共100万千瓦的海上风电场特许权招标项目中,央企中国电力投资集团在2个项目中投出每千瓦时0.6101元瓦时的最低竞标电价,这一价格几乎与陆上风电持平。业界人士一致认为,“海上风电这价格必亏无疑”。如今最低每千瓦时0.6235元的中标电价,显然离“合理”有很大差距。

此前,受江苏省发改委委托,中国水电顾问集团华东勘测设计研究院对滨海、射阳、东台、大丰4个项目进行了前期调研,并随后做出可行性研究报告。报告显示,根据4个项目所在地的海上风资源条件和设备、施工、维护等现实情况,海上风电场每千瓦时所需投资在2万元左右,而按照资本金内部收益率8%初步测算,滨海、射阳、东台、大丰4个风电场含税上网电价依次为每度1.0620元、1.0450元、0.9553元和0,通风降温设备生产厂.9645元。

而在一个月前的北京招标现场,所有参与角逐的企业报出的平均电价仅为每度0.71元,与报告测算电价差别甚大。“中国的风电企业还是和6年前一样不成熟,就像几年前对陆上风电不知深浅一样,现在对海上风电一样不知深浅。”国家发改委能源研究所副所长李俊峰在“2010北京国际风能大会”上表示。

据悉,参与首轮海上风电特许权经营投标的企业中只有中海油有着多年的海上作业经验,但中海油报出了超过1元钱的电价,这或许值得市场思考。

在我国首轮100万千瓦海上风电特许权项目招标中,金风科技拿下大丰20万兆瓦项目。金风科技董事长武钢也向记者坦承,此次中标价格的确偏低;如果企业要实现盈利,每千瓦时至少需要0.8-0.9元。

据了解,海上风电主要的成本包括风机、安装费用、维护费用、支撑结构、电力设施、工程管理等。由于海上特殊的环境要求,产品技术更复杂,要求更高。生产风机主要部件轴承的铁姆肯公司风能业务总经理曾玲玲告诉记者:“海上风机的轴承与陆上风机制造工艺不一,它需要进行特别的封装以及进行一系列的防腐蚀工艺处理,成本要高于陆上风机。”

在施工和维护领域,相比陆上费用,海上风电的地基和维护费用较高。陆上风电地基费用成本很低,但到了海上风电,其地基费用约占总成本的24%,海上风电的维护费用也达到了23%。维护和地基两项费用直接推高了海上风电的成本。国内风力发电工程造价平均为每千瓦8000元,厂房降温,海上风电的工程造价在2万元。

全球最大风机制造商维斯塔斯负责人表示:“此次公布的价格将给供应商带来非常大的压力,这个价格非常富有挑战性;这要求设备从设计到建造、安装以及运营维护方面要做到非常完美无缺,即要求风电设备在运行过程中不能出现停机或者修理的情况。”

武钢表示:“海上风机吊装成本几乎是陆上的1倍,如果风机在中途出现故障需运回陆地进行维修,出动一次驳船的费用就几乎等于这台风机生命周期里全部的利润。”由此看来,安装运维达到完美,我国风机制造商面临着巨大的挑战。

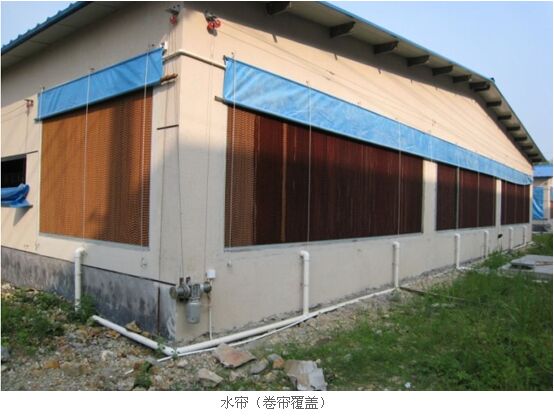

太阳集团负压风机-大北农集团巨农种猪示范基地风机设备水帘设备供应商!台湾九龙湾负压风机配件供应商! 主要产品猪舍通风降温,猪棚通风降温,猪场通风降温,猪舍风机,养殖地沟风机,猪舍地沟风机,猪舍多少台风机,厂房多少台风机,车间多少台风机,猪舍什么风机好,厂房什么风机好,车间什么风机好,多少平方水帘,多大的风机,哪个型号的风机 相关的主题文章: